アスベストが主流だった頃から手に取り、匂いを嗅ぎ、火を付けたり、削ったり、頭の中が石綿だらけだったからこそ?語れることもあります。

1970年代、ディスクブレーキの装着率が急激に増加しました。そしてブレーキは「ディスクブレーキ」といったイメージが通説を生んだ例と言えます。しかし本来の制動力(効き)という部分ではドラムブレーキの方が勝っています。10トンダンプや大型トレーラー等では一部を除き現在でもドラムブレーキが主流であるのがその証となります。

しかしながら小型車を中心に、ディスクブレーキは冷却が良い為、フェードが少なく、効きの安定性にも優れ、交換作業も容易なため広く普及しているのが現状です。

摩擦材について

1990年代、原材料の主流であった石綿(アスベスト)は使用することがご法度となり、石綿に代わりアラミド繊維が基材となりました。ところが近年では摩擦材に含まれる銅の規制までも始まり、今後は銅フリーブレーキパッドが主流となりつつあります。

効き/鳴き

一般的に軟らかいものは効きが良くて摩耗も早く、硬いものは効きが悪く鳴きやすいと言われますが。極端な場合を除き硬さと効き、鳴き、摩耗は関係ありません。

一番に求められるのは

【コントロール性】一般的な走行条件の中でドライバーのイメージ通りに

車/バイクを停止させられること。

⇓ ⇓ ⇓ ⇓ ⇓ ⇓ ⇓

熱、速度、圧力、湿度等の外的要因による変化が少ないこと。

適度な効き性能があり、車/バイクが安全に且つ確実に停止できることです。

たとえば・・・

超再生ハーレードラムブレーキ

ハーレー(旧車)のドラムブレーキは効かない! そんな声をよく耳にします。当然、物理的にワイヤー式で1カム方式で?だから仕方ない…

そんなことはありません!?

しかし、良く効く摩擦材に張り替えるだけでは制動力は上がりません。

何十年も経過している各パーツは、それこそ寸法でさえも狂っています。

(ドラム径、ブレーキシュー形状、バックプレートの歪…..)

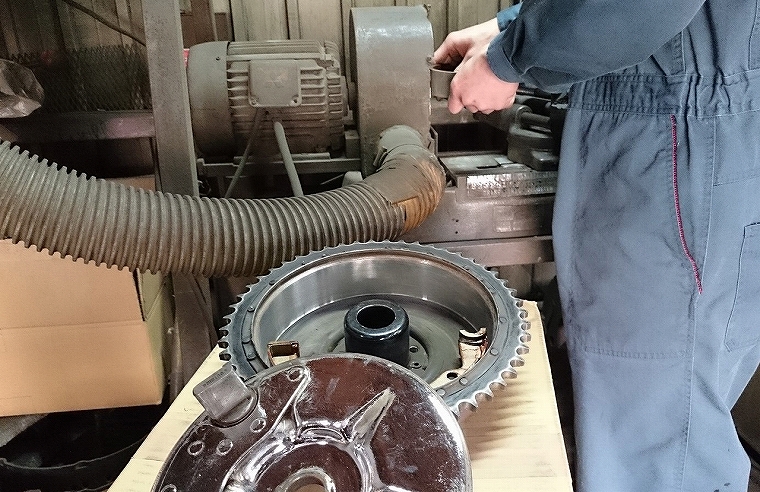

エス・プラウドではその一つ一つを出来る限り修正加工を施し、ブレーキドラムは全て研磨加工。

研磨をするわけですから、それに合った(削った分)オーバーサイズのライニング(摩擦材)で厚みを決定して…焼付接着しなければなりません。

※摩擦材は国産メーカー高μ材を使用

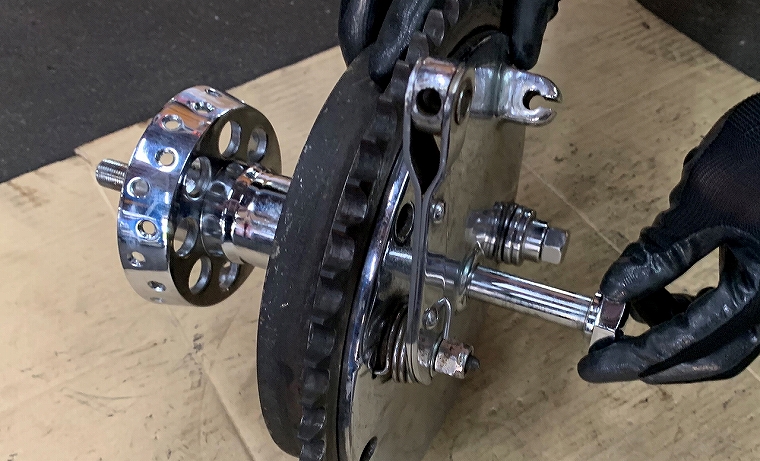

基本的にバックプレートにブレーキシューが装着された状態でブレーキドラムとセットでお預かりします。場合によってはホイールごとお預かりして作業を行います。

すべてにおいて、1台限りの再生加工でフィッティングを行います。

それが・・・『超再生』です!

作業過程

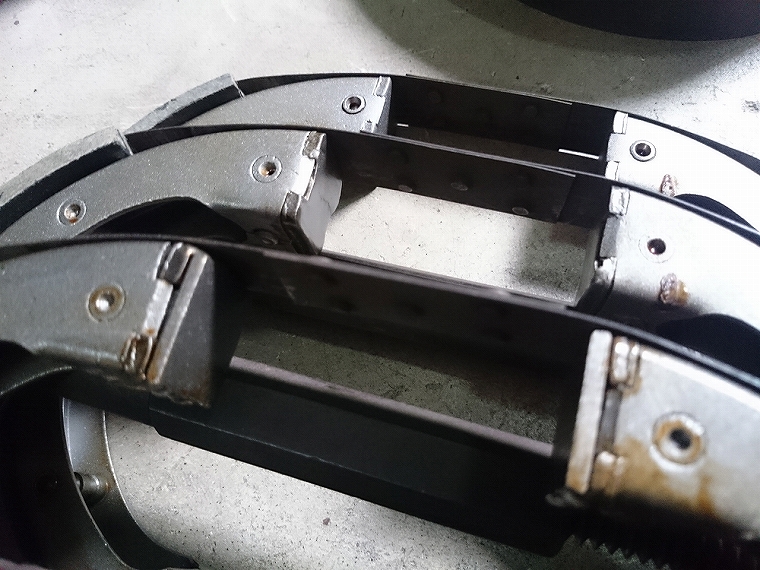

ライニング(摩擦材)の剥離⇨ブレーキシュー(鉄板部)の修正補強⇨高性能な摩擦材を焼付接着⇨ブレーキドラムの研磨加工⇨バックプレートに組付けフィッティング

当然ながら焼付接着を終えたブレーキライニングは、ハブ&アクスルシャフトを組付けて最終仕上げを行って出荷しています。納期はお預かりして10日前後を要します。

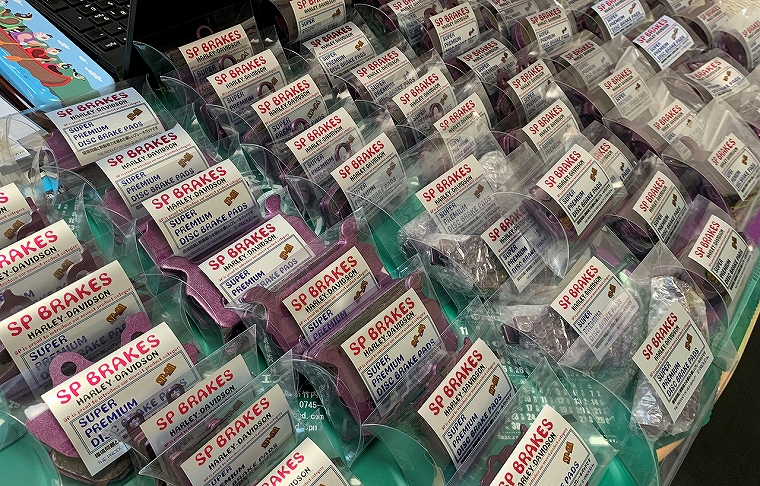

ハーレー専用ブレーキパッド SP BRAKES

【SP BRAKES】 Super Premium Disc Brake Pads

1. 日本で走るハーレーダビッドソンの為に、エス・プラウドの専用設計で創られた日本製ディスクブレーキパッドです。

2. 低温時からの制動力に優れ、特に鳴き特性・効き安定性・ダストレスでローターに優しく環境にも優しいディスクパッドです。

3. 摩擦材はこだわりのノンスチール&ノンアスベストのアラミド繊維を基材とした環境負荷物質を極限まで抑えた角板材を使用しています。

それが、誰からも愛される最高品質の….

ハーレー専用ブレーキパッド….

SP BRAKES( SUPER PREMIUM DISC BRAKE PAD) です。

ハーレーの全車種に適合(一部除く)販売価格6,800円~8,000円(税別)

SP BRAKES の取扱いは・・・

・株式会社スリーマイルズテーシー

・スズキ&アソシエイツ株式会社

・株式会社広畑部品

・ハーレー各ショップ

・S・PROUD

価格納期は問い合わせください。

基本的にプロショップ様からのご依頼が望ましいと思います。(重要保安部品の為)

※ハーレー専用ディスクパッド誕生物語※

要求される種々の性能に満足し、ハーレーに適合した摩擦材が生まれるまでには各種の要求性能基準をクリアしなければいけません。しかしながら一般的にブレーキ性能と言った場合、ブレーキローターを含めキャリパー機構により性能評価は大きく左右されます。

弊社ではこれまでの経験から、幅広く要求性能を満たすことのできるアラミド繊維を基材とした国産摩擦材を数種類ピッアップし、ブレーキメーカーによるダイナモ試験(※1)、及び実車試験を行い、要求性能を満たした摩擦材をエス・プラウドにて成型加工し、厳選されたバックプレートに焼付接着。二輪用では他社メーカーでは行われることの無いヒートシア加工(※2)、二重塗装を経て最終モニターテストを行いました。

最終モニターテストでは一連のデーター評価は無視し、77年ショベルと11年TCファットボーイに装着、ライダーは当社スタッフ2名で行いました。ここでの実車テストでは、鳴き特性とウォーターリカバリーの2点に着目し、繰り返しテスト走行を行い要求性能をクリアしたことを最終確認しました。※下動画はVIBES誌の取材で装着後のインプレ風景です。

(※1) ダイナモ試験(低速試験機:JISD4411) ⇒ 摩擦性能試験、摩耗試験、片効き試験、強度試験、鳴き試験、効き過ぎ試験

(※2) ヒートシア ⇒ 制動能力の安定性を維持するために表面に一定の熱を加える。サーキット向け等 に行われ、一般的には手間が掛かるため省略されている加工法。 効果として通常走行時の制動力を100%とすると、ブレーキ温度が500℃まで急激に上昇した場合、ヒートシア加工品は80%の制動力を維持することが出来るが、ヒートシア無しでは50%位まで低下すること(フェード現象)があります。

『ATミッション バンドブレーキ張替え』

希少になりつつあるローバーミニ、いわゆるクラッシックミニのATパーツですが最近は部品供給もなくなり張替えされる所も無くなってきていると言うことです。

弊社では独自のルートで北米より摩擦材を取り寄せ張替えを行っています。摩擦材はSONAXやRaybestos 製でハイパフォーマンス仕様をチョイスし、焼付接着を行っています。

ミニの他にもアメ車やベンツ等のATバンドブレーキも張替え可能です。

ブレーキローター加工

研磨加工 スリットオン ショットピーニング

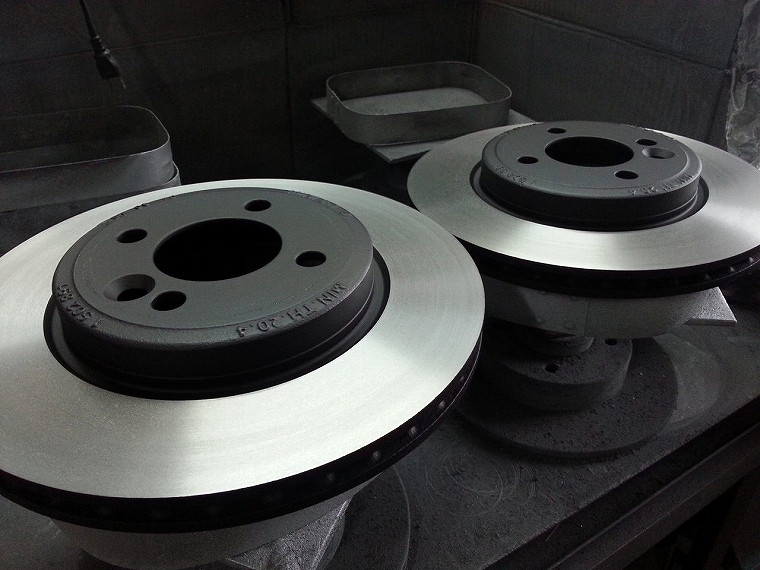

ディスクブレーキの制動力やフィーリングはブレーキローターの状態により大きく変わります。そこでエス・プラウドではディスクパッド交換時のタイミングでの施工をご提案します。

ディスクローター研磨加工

摩耗限度内において傷、変形、錆び、等を研磨することにより新品に近い状態に復元します。

※画像の左はドラムブレーキ研磨で右がディスクローター研磨作業の模様です。

スリットオン

ディスクパッドの性能をフルに発揮させる手段として、3本、6本、12本のスリットをローター面に研磨加工します。

新品時に行う場合と、使用済みの研磨加工後に行う場合があります。

ブレーキローターの最強強化加工 ショットピーニング加工

ショットピーニングとはディスクローターを高温状態で特殊ブラストをショットする衝撃により、引張残留応力を取り除き、圧縮残留応力を高め、超材質改善を行うことであり、効果として耐久性能を大幅に改善すことが出来ます。

WEBマガジン『カスタムフロント』にて